Wenn Roboter lernen, dieselbe Sprache zu sprechen: die neue Ära der industriellen Interoperabilität

Jahrelang verlief die Evolution der Industrierobotik in geschlossenen Umgebungen: Jeder Hersteller entwickelte seine eigenen Sprachen, Architekturen und Steuerungsprotokolle. Zwar hat dieser Ansatz bemerkenswerte Fortschritte in der Automatisierung ermöglicht, er brachte aber auch ein strukturelles Problem mit sich - die Fragmentierung -, die die Skalierbarkeit einschränkt und die Integration heterogener Ausrüstungen in ein und dieselbe Anlage oder Produktionslinie erschwert.

Heute wandelt sich diese Realität. Die Robotik ist nicht länger ein Versprechen, sondern ein wesentlicher Bestandteil des täglichen Betriebs in Fabriken, Logistikumgebungen oder Energieanlagen. Aus dem beschleunigten Wachstum von Robotern und autonomen Fahrzeugen ergab sich so eine neue Herausforderung: die Interoperabilität.

In einem Ökosystem, in dem Geräte verschiedener Hersteller nebeneinander existieren – jeweils mit eigener Software, eigenen Schnittstellen und eigenen Kommunikationssystemen – fällt es den Unternehmen angesichts zunehmender Komplexität immer schwerer, Aufgaben zu koordinieren, Daten auszutauschen oder die Betriebssicherheit zu gewährleisten. Das Fehlen einer gemeinsamen Sprache unter Robotern verschiedener Herkunft bedeutet, dass partielle bzw. herstellerabhängige Lösungen eingesetzt werden müssen, die hohe Integrations- und Wartungskosten verursachen.

Hin zu einer gemeinsamen Sprache für Roboter

Der Reifegrad des Sektors treibt die Konsolidierung offener Standards voran, die das Zusammenwirken der Systeme fördern. Rahmenwerke wie das von der Open Source Robotics Foundation vorangetriebene Open-RMF oder das vom Verband der Automobilindustrie entwickelte VDA5050 schaffen Voraussetzungen dafür, dass Roboter verschiedener Art Informationen austauschen, gemeinsame Routen planen und Missionen koordiniert und sicher ausführen können.

Hinzu kommt die Integration von 5G, die eine echte Konvergenz zwischen der IT- und der OT-Welt ermöglicht. Mit ihrer geringen Latenz macht diese sehr zuverlässige Verbindung den Weg frei zur Überwachung und Steuerung in Echtzeit - ein Muss für unternehmenskritische industrielle Umgebungen.

Die intelligente Orchestrationsschicht

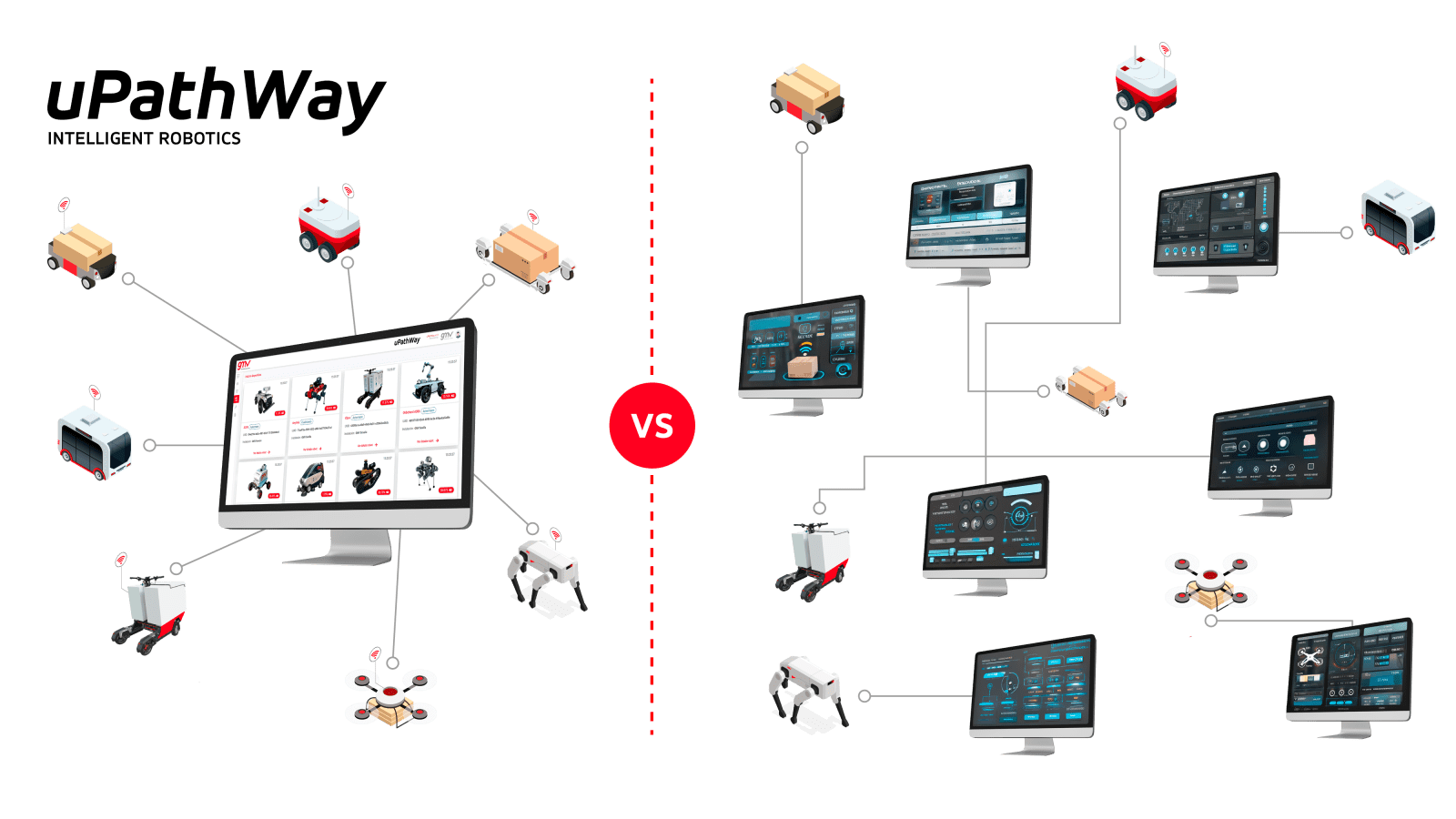

Dadurch wird nun eine Orchestrierungsebene benötigt, die als Brücke zwischen Technologien, Herstellern und Systemen fungiert. Hier kommen Lösungen wie uPathWay ins Spiel, da sie einen auf der Interoperabilität von Robotern basierenden Ansatz bieten.

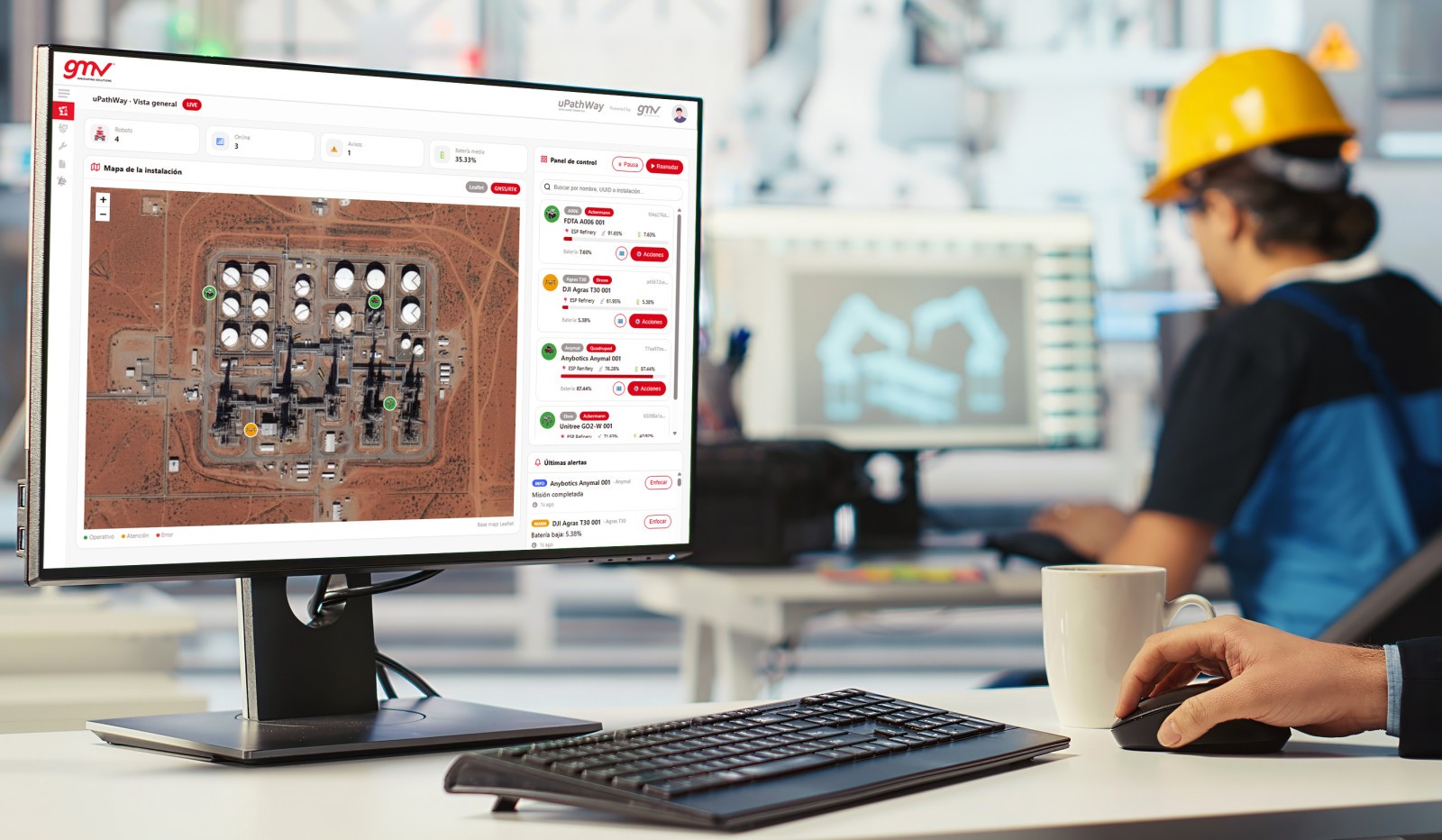

Mit uPathWay können gemischte Flotten von ein und derselben Plattform aus verwaltet und überwacht werden, die als vereinheitlichende Drehscheibe Roboter und autonome Fahrzeuge verschiedener Hersteller integriert. Durch fortschrittliche, auf künstlicher Intelligenz basierende Tools zur Optimierung von Routen, Erkennung von Anomalien bzw. Leistungsanalyse in Echtzeit erleichtert ihre offene Architektur die Einsatzplanung, Aufgabenkoordinierung und Fernüberwachung.

KI-gesteuerte Roboter - die perfekten Begleiter

Die Verknüpfung von Robotik und künstlicher Intelligenz verändert die Art und Weise, wie wir über Automatisierung denken. Roboter führen nicht mehr nur repetitive Aufgaben aus: Sie sind jetzt intelligente Agenten, die in der Lage sind, zusammenzuarbeiten, von ihrer Umgebung zu lernen und in komplexen oder riskanten Szenarien autonom zu agieren.

Ob es nun um die Inspektion von Photovoltaikanlagen, die Überwachung von Offshore-Plattformen oder die Verfolgung von Produktionslinien geht, immer ist Interoperabilität die Voraussetzung dafür, dass all diese Systeme koordiniert, effizient und sicher arbeiten können.

Somit befinden wir uns also in einem Stadium der technologischen Reife, in dem die Robotik nicht mehr nur an der Hardware gemessen wird, sondern an der Konnektivität, Zusammenarbeit und geteilten Intelligenz. Interoperabilität ist der Schlüssel zur Entfaltung ihres vollen Potenzials und zum Aufbau wirklich autonomer und resilienter Fabriken, Anlagen und industrieller Umgebungen.

Autor: Eric Polvorosa